PANEL CUBIERTA

El panel de sándwich específico para cubiertas y techados

PANEL FACHADA

Para fachadas de todo tipo de construcciones.

PANEL TEJA

El panel de sándwich que emula la teja tradicional.

PANEL ILUMINACIÓN

El panel de sándwich para espacios con necesidad de luz natural.

PANEL FRIGORÍFICO

Los paneles para espacios refrigerados.

PANEL LANA DE ROCA

Un clásico térmico entre los paneles de sándwich.

PANEL ULTRA

El futuro que se adapta a las nuevas necesidades y requisitos técnicos.

PANEL HFM

la cúspide de la innovación.

Panel de sándwich

1. Introducción a los paneles de sándwich

Los paneles de sándwich se han convertido en uno de los sistemas de cerramiento más utilizados y valorados en la construcción moderna, sobre todo en sectores industriales, logísticos y comerciales, aunque han dado el salto al ámbito residencial y público gracias a la combinación de ligereza, rapidez de instalación y buen comportamiento térmico. El nombre “sándwich” alude a su estructura multicapa: dos láminas externas (generalmente metálicas) que encierran un núcleo aislante (espumas de poliuretano, poliisocianurato, poliestireno, lana mineral, etc.).

Este concepto nació buscando una alternativa eficiente y ligera a los muros tradicionales, reduciendo la presencia de puentes térmicos y creando un sistema modular fácil de colocar. Desde sus inicios, los paneles de sándwich han ido perfeccionándose, con mejoras en la formulación de las espumas o en el uso de materiales inorgánicos para reforzar la seguridad al fuego, además de la ampliación de acabados estéticos y técnicas de fijación más seguras y rápidas.

Hoy por hoy, su utilización se extiende a un amplio abanico de aplicaciones: desde cubiertas de naves industriales y divisiones internas en plantas de producción, hasta fachadas corporativas que, además de un alto aislamiento, ofrecen una estética cuidada y contemporánea. Asimismo, la creciente concienciación sobre la eficiencia energética y la sostenibilidad ha potenciado la demanda de paneles sándwich como una solución integral, capaz de proporcionar comodidad interior, control de consumos y un acabado final de calidad.

Hoy por hoy, su utilización se extiende a un amplio abanico de aplicaciones: desde cubiertas de naves industriales y divisiones internas en plantas de producción, hasta fachadas corporativas que, además de un alto aislamiento, ofrecen una estética cuidada y contemporánea. Asimismo, la creciente concienciación sobre la eficiencia energética y la sostenibilidad ha potenciado la demanda de paneles sándwich como una solución integral, capaz de proporcionar comodidad interior, control de consumos y un acabado final de calidad.

En este texto se profundizará en cada aspecto relacionado con los paneles de sándwich: su historia, las tipologías disponibles, los materiales de confección, las principales ventajas, las consideraciones para su correcta instalación y mantenimiento, las normativas aplicables y las perspectivas de futuro. Con ello, se pretende mostrar cómo, a pesar de ser ya un sistema constructivo consolidado, estos paneles siguen evolucionando para responder a las exigencias de una arquitectura y una ingeniería cada vez más sofisticadas y responsables.

2. Historia y evolución de los paneles de sándwich

La aparición de los paneles de sándwich se remonta a la segunda mitad del siglo XX, cuando la industria se propuso hallar sistemas constructivos más ligeros y eficientes que los muros macizos tradicionales. La aplicación inicial de chapas metálicas y aislantes, con el fin de agilizar obras de naves industriales, condujo a las primeras soluciones de este tipo. No obstante, su consolidación en el mercado constructivo se ha ido fraguando a lo largo de las últimas décadas, al compás de las nuevas demandas de rendimiento térmico, acústico y seguridad contra incendios.

Primeras implementaciones

- A mediados del siglo XX, la industria metalúrgica comenzó a fabricar chapas corrugadas o trapezoidales para techos y cerramientos. Para mejorar la protección térmica, se aplicaban capas aislantes rudimentarias (lana mineral, poliestireno) adosadas a la chapa interior o exterior.

- Estas soluciones carecían aún de un proceso industrial de inyección o pegado continuo, por lo que el montaje a menudo se realizaba in situ, con un acabado irregular.

Expansión de las espumas sintéticas

- Con la invención de la espuma de poliuretano (PUR) y, posteriormente, la de poliisocianurato (PIR), la producción de paneles sándwich adoptó el sistema de inyección continua entre dos chapas metálicas. Este método aportó un mayor control de la densidad de la espuma y una unión firme con las láminas, ganando resistencia mecánica y homogeneidad en el aislamiento.

- A lo largo de los años 70 y 80, se propagó su empleo en almacenes, granjas y plantas industriales, sobre todo en regiones donde el clima extremo hacía vital reducir pérdidas de energía.

Mejora de procesos y diversificación

- Con el auge de la logística y la necesidad de naves de grandes luces, los paneles sándwich demostraron su valía, aliviando el peso en la estructura y facilitando la construcción modular. Surgieron fábricas dedicadas específicamente a la producción continua, logrando paneles de distintos espesores, formatos y perfiles para techo y pared.

- El perfeccionamiento de los recubrimientos metálicos (galvanizados, Galvalume, recubrimientos prelacados, etc.) amplió la durabilidad y el aspecto estético, impulsando su inserción en proyectos más sofisticados.

Cambios normativos: energía y seguridad al fuego

- A partir de los 90, la concienciación medioambiental y los códigos energéticos reforzaron la exigencia de aislamientos más eficaces, espoleando la evolución de espumas PUR con menor conductividad y la introducción de PIR (poliisocianurato), que ofrecía un mayor punto de fusión y propiedades ignífugas mejoradas.

- Paralelamente, algunos incendios relevantes en naves con paneles poco seguros generaron desconfianza e impulsaron el desarrollo de modelos con núcleos de lana mineral u otras mezclas inorgánicas capaces de limitar la propagación del fuego y reducir las emisiones tóxicas.

Consolidación y expansión a nuevos segmentos

- En el siglo XXI, los paneles de sándwich trascienden su uso industrial y logístico, invadiendo la construcción de centros comerciales, colegios, hospitales e, incluso, proyectos residenciales.

- La competitividad y la sofisticación de los acabados (fijaciones ocultas, texturas, recubrimientos que se autoprotegen contra la corrosión y la suciedad) los han empujado a un uso más estético, adecuándose a las exigencias de la arquitectura contemporánea.

Hoy en día, la tecnología de panel sándwich sigue evolucionando. Con la llegada de normas de edificación verde, la apuesta por la incombustibilidad y la economía circular, se continúan perfeccionando las formulaciones de núcleos aislantes y recubrimientos, abriendo un margen de mejora constante en un sistema que, tras medio siglo de perfeccionamiento, se erige como una de las referencias para la construcción rápida, eficiente y segura.

3. Tipologías de paneles de sándwich

Bajo la denominación genérica de paneles de sándwich, existe una gama muy diversa de productos, diferenciados según el material aislante empleado, el perfil o forma de las chapas, el acabado final o la aplicación específica (cubierta, fachada, divisiones, etc.). A continuación se resumen los tipos más comunes:

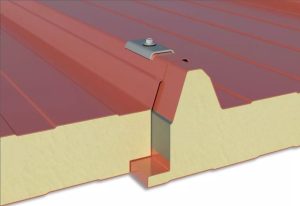

Panel de cubierta

- Diseñado para techos inclinados (o ligeramente inclinados), presenta una chapa exterior grecada o con ondas trapezoidales que mejoran la resistencia a cargas (nieve, pisadas, viento). La cara interior puede ser lisa o con un ligero perfil, según los requerimientos estéticos o funcionales.

- El núcleo suele ser PUR/PIR o lana de roca en proyectos que demanden resistencia al fuego superior.

Panel de fachada

- Se utiliza como cerramiento vertical. En su cara externa, puede tener un perfilado suave, un microperfilado o incluso un acabado liso, mientras la cara interna, generalmente, es lisa para facilitar limpieza y permitir un acabado cuidado.

- Existen sistemas de fijación oculta para una apariencia más uniforme y elegante en edificios comerciales o corporativos. Suelen ir desde espesores de 40 mm hasta 100 o más, dependiendo de la exigencia térmica o de fuego.

Panel de doble cara metálica para cámaras frigoríficas

- Con espesor mayor (a menudo superior a 80-100 mm) y núcleo de espuma de poliuretano/poliisocianurato de muy baja conductividad, orientado a recintos que requieran control estricto de temperatura (almacenes congeladores, cámaras frigoríficas, etc.).

- Incluye un sistema de machihembrado reforzado para lograr una hermeticidad excelente, evitando fugas de aire.

Panel con núcleo de lana mineral

- Aporta alta incombustibilidad (clasificaciones A1 o A2) y resistencia a temperaturas extremas sin colapsar, idóneo para sectores como petroquímica o edificios con estrictos requisitos de seguridad ante incendios.

- Su conductividad térmica puede ser algo mayor que la de las espumas, pero compensa en seguridad y aislamiento acústico (la lana mineral absorbe mejor el ruido).

Panel de poliestireno (EPS, XPS)

- Aunque menos común a día de hoy, todavía se encuentran paneles con núcleo de poliestireno expandido o extruido por su bajo coste, pero con menor eficiencia térmica (a igual espesor) y un comportamiento al fuego más limitado.

- Se sigue empleando en soluciones económicas o en construcciones provisionales.

Panel híbrido

- Combina capas de espuma (PUR/PIR) con mantas delgadas de lana mineral, aprovechando las ventajas de ambas: buen aislamiento y cierta resistencia al fuego. Resulta una alternativa equilibrada para naves industriales donde se precise una calificación ignífuga media y un sólido rendimiento térmico.

Paneles especiales o decorativos

- Existen paneles para fachadas ventiladas con acabado imitativo de piedra, madera o texturas metálicas complejas, pensados para proyectos de autor o con un componente estético elevado.

- También hay paneles transparentes o translúcidos en zonas puntuales (policarbonato, PRFV) para permitir entrada de luz natural, si bien en estos casos la denominación “sándwich” se emplea de forma más laxa.

Esta diversidad de tipologías permite que los paneles de sándwich se adapten a numerosos escenarios y requisitos técnicos. Desde naves con un alto nivel de riesgo de incendio hasta edificios comerciales con una cuidada apariencia exterior y divisiones internas que demandan aislamiento térmico o acústico, los paneles ofrecen soluciones versátiles y modulares, una de las claves de su consolidado éxito en la construcción moderna.

4. Materiales empleados en los paneles de sándwich

El rendimiento y la fiabilidad de los paneles de sándwich dependen en gran medida de la composición y la calidad de sus materiales constituyentes. Aun cuando se mantiene la fórmula básica de dos láminas con un núcleo aislante, existe una gran variedad de combinaciones posibles, en función de factores como la seguridad al fuego, la absorción acústica o la durabilidad en ambiente corrosivo. A continuación, se describen los materiales más habituales:

El rendimiento y la fiabilidad de los paneles de sándwich dependen en gran medida de la composición y la calidad de sus materiales constituyentes. Aun cuando se mantiene la fórmula básica de dos láminas con un núcleo aislante, existe una gran variedad de combinaciones posibles, en función de factores como la seguridad al fuego, la absorción acústica o la durabilidad en ambiente corrosivo. A continuación, se describen los materiales más habituales:

4.1 Chapas externas

Acero galvanizado

- Es la opción más común gracias a su relación coste-resistencia. El acero se sumerge en un baño de zinc o aleación zinc-aluminio (Galvalume), que lo protege contra la oxidación. El espesor típico ronda 0,4-0,7 mm.

- Posteriormente se aplica un recubrimiento orgánico (poliéster, plastisol, PVDF, poliuretano, etc.), que da color y mayor durabilidad al panel. Cuanto más exigente el entorno (industria química, zonas costeras), mayor calidad de recubrimiento se recomienda.

Aluminio

- Aun siendo más ligero y muy resistente a la corrosión, su coste más elevado limita su uso a proyectos con altos requerimientos (entornos marinos agresivos) o cuando la ligereza resulta vital.

- Puede anodizarse o lacarse en múltiples tonalidades y texturas.

Acero inoxidable

- Seleccionado para aplicaciones higiénicas (industria alimentaria, laboratorios) o ambientes extremadamente corrosivos. De precio considerablemente superior, pero con una inmejorable resistencia química y larga vida.

Recubrimientos especiales

- Además de la pintura estándar, se fabrican paneles con capas fotocatalíticas, antimicrobianas o de alta reflectividad solar para mejorar la eficiencia y/o la limpieza del panel.

4.2 Núcleo aislante

Espuma de poliuretano (PUR)

- En su versión básica, posee una conductividad térmica buena (alrededor de 0,024 W/mK). Es la opción clásica para obtener un rendimiento térmico aceptable y un precio asequible.

- Su punto débil es su inflamabilidad, por lo que hoy muchos proyectos lo sustituyen por PIR o recubrimientos que mejoran su clasificación al fuego.

Espuma de poliisocianurato (PIR)

- Una evolución del PUR con enlaces químicos más estables ante el fuego, alcanzando clasificaciones mejores (B-s1,d0, por ejemplo). La conductividad térmica es similar a la del PUR, pero su protección ignífuga es notoriamente superior.

- Es uno de los núcleos preferidos en edificios logísticos e industriales donde se equilibra aislamiento y seguridad.

Poliestireno expandido (EPS) o extruido (XPS)

- Con un coste más bajo y un aislamiento aceptable, el poliestireno conserva su nicho de mercado, aunque exhibe un peor comportamiento al fuego y conductividades térmicas por lo general más altas que el PUR/PIR.

- Adecuado en aplicaciones económicas o de menor exigencia térmica.

Lana mineral (lana de roca, lana de vidrio)

- Posee incombustibilidad (clasificación A1 o A2), mayor absorción acústica y alta estabilidad dimensional al calor. Sin embargo, su coeficiente de aislamiento es algo peor que el de las espumas, y el panel final resulta más pesado.

- Se opta por este núcleo cuando la prioridad es la protección contra incendios o el confort acústico en naves ruidosas.

Núcleos híbridos

- Combinan espumas con capas de lana mineral u otras mezclas de refuerzo intumescente para mejorar la ignifugación sin sacrificar tanto aislamiento. Aparecen en paneles de gama alta o necesidades muy concretas.

4.3 Adhesivos y sellantes

- Para unir la espuma al metal se utilizan colas de poliuretano o epoxi industriales, que garantizan una fijación estable y duradera. En la línea de producción continua, la espuma se inyecta e “hincha” en contacto con las chapas, generando una unión muy compacta.

- En la instalación en obra, se aplican sellos (cintas butílicas, masillas) en las uniones machihembradas para asegurar la estanqueidad al agua y al aire.

4.4 Perfiles y remates

- Los componentes de acabado (cumbreras, esquinas, tapas laterales, zócalos) se fabrican normalmente con el mismo material y color que las chapas, consiguiendo una continuidad estética y protegiendo las juntas críticas.

La combinación de estos materiales otorga a los paneles sándwich su perfil característico: ligereza, alta capacidad aislante y rapidez de montaje. Al escoger la configuración de chapa-núcleo adecuada (PUR, PIR, lana mineral, etc.) se puede alinear la solución final con las necesidades específicas del proyecto en materia de seguridad, acústica, coste o sostenibilidad.

5. Ventajas y beneficios de los paneles de sándwich

Los paneles de sándwich constituyen una solución constructiva que, a pesar de su sencillez aparente, conlleva numerosas ventajas en la ejecución de edificios industriales, logísticos, comerciales, residenciales y de uso público. A continuación se exponen los beneficios más destacados:

Rapidez de instalación

- Por su carácter modular, grandes longitudes y sencillez de fijación, los paneles de sándwich permiten reducir los tiempos de obra de forma drástica en comparación con sistemas de cerramiento tradicionales.

- La logística de transporte e izado es relativamente simple al tratarse de elementos ligeros, aliviando costes indirectos y facilitando la programación de la construcción.

Elevado aislamiento térmico y acústico

- Espumas PUR/PIR o lanas minerales confieren un coeficiente de transmitancia térmica muy bajo, contribuyendo a reducir los gastos de calefacción y refrigeración.

- La configuración sándwich también puede aminorar la transmisión de ruido, especialmente si el núcleo es lana mineral.

Ligereza y reducción de cargas en la estructura

- Comparados con muros macizos de hormigón o ladrillo, los paneles de sándwich alivian el peso que debe soportar la estructura portante, abaratando cimentaciones y diseños de vigas o pilares.

- En rehabilitaciones o ampliaciones, su escaso peso facilita la adecuación de estructuras existentes sin enormes refuerzos.

Ahorro en mantenimiento

- Una vez instalados, los paneles presentan superficies metálicas prelacadas fáciles de limpiar, sin requerir revocos o tratamientos periódicos. La durabilidad del recubrimiento suele rondar varias décadas en condiciones normales.

- El interior conserva una estética uniforme y permite lavados intensivos en industrias alimentarias o ambientes donde la higiene sea prioritaria.

Facilidad de desmontaje y reubicación

- Por su naturaleza atornillada, muchos paneles pueden desmontarse y reutilizarse en reformas, ampliaciones o traslados de instalaciones, fomentando una economía circular y reduciendo los residuos de obra.

Versatilidad de aplicaciones

- Desde tejados y cerramientos exteriores hasta cámaras frigoríficas, divisiones internas o cubiertas autoportantes, la variedad de paneles (con distintos núcleos, espesores y recubrimientos) se acomoda a gran cantidad de exigencias constructivas.

- La estética tampoco se descuida, gracias a acabados lisos o microperfilados y a la posibilidad de fijaciones ocultas.

Equilibrio entre coste y prestaciones

- Aun cuando existen paneles de alta gama con un precio mayor, en general el panel sándwich ofrece una relación coste-rendimiento muy ventajosa, permitiendo obtener elevado aislamiento a costes competitivos.

- El ahorro de tiempo en obra y la durabilidad prolongada se suman al precio de adquisición, dando un costo total de propiedad (TCO) favorable.

Buena respuesta frente a la corrosión y los factores climáticos

- Si las chapas están adecuadamente protegidas con galvanizado y pinturas de calidad, los paneles resisten la intemperie, la radiación UV y ambientes con humedad media sin deterioros graves.

- En escenarios más agresivos se opta por recubrimientos especiales, garantizando estabilidad durante toda la vida útil programada.

Las ventajas descritas explican por qué los paneles de sándwich han conquistado tanta aceptación, no solo en el ámbito industrial sino también en áreas comerciales, residenciales y públicas, promoviendo edificaciones más eficientes energéticamente, con un montaje sencillo y una apariencia final cuidada.

6. Factores clave antes de la instalación de paneles de sándwich

A pesar de su polivalencia, la instalación de paneles de sándwich exige un análisis previo para asegurarse de que el sistema elegido encaje plenamente en los requerimientos del proyecto y en las condiciones de obra. A continuación, se describen los principales factores a considerar:

Normativa y requisitos térmicos

- Según la ubicación geográfica y la legislación local, hay valores máximos de transmitancia térmica (U) que la envolvente del edificio debe cumplir. Se elige el grosor y tipo de panel en función de esos límites.

- Además, en algunos casos se necesitan cámaras de refrigeración o ambientes muy controlados, requiriendo espesores notablemente más altos.

Clasificación al fuego

- Para edificios donde la seguridad al fuego sea esencial (naves industriales con productos combustibles, espacios públicos de gran afluencia, etc.), se deben seleccionar paneles con la reacción al fuego apropiada (PUR con aditivos, PIR, lana mineral, etc.) o incluso resistencia estructural específica (EI).

- El incumplimiento de estos requerimientos puede invalidar las licencias y exponer al promotor a riesgos y sanciones.

Diseño y carga de la estructura portante

- La subestructura (vigas, correas) debe estar dimensionada para soportar las cargas de viento, nieve y peso propio del panel, además de permitir el anclaje seguro.

- En cubiertas de gran luz, se analiza la distancia máxima entre correas para que no existan deformaciones excesivas ni vibraciones molestas.

Geometría de la cubierta o fachada

- La pendiente mínima recomendada varía según el perfil del panel de cubierta. Pendientes muy reducidas pueden requerir sellados adicionales o paneles específicos para evitar estancamientos de agua.

- En fachadas irregulares, con muchos huecos o pasarelas, se detallan las uniones con remates especiales, manteniendo la continuidad térmica y la estanqueidad.

Condiciones ambientales

- En entornos marinos, industriales o químicos, conviene optar por un recubrimiento reforzado (Galvalume, PVDF) y un núcleo que no se degrade ante vapores agresivos.

- La irradiación solar intensa (climas desérticos o tropicales) puede sugerir paneles de colores claros o recubrimientos con alta reflectividad, disminuyendo la ganancia de calor.

Nivel de acabado estético

- Si el proyecto demanda una apariencia impecable (edificios corporativos, arquitecturas emblemáticas), se valoran paneles con fijaciones ocultas, un microperfil de diseño o recubrimientos satinados.

- La calidad del montaje (alineación de juntas, cuidado en el sellado) influye notablemente en el resultado visual final.

Presupuesto y plazos de obra

- Aunque los paneles de sándwich suelen agilizar la obra, se debe disponer de un equipo instalador experimentado y planificar la logística (camiones, grúas o elevadoras) para no ralentizar el proceso ni dañar los paneles antes de colocarlos.

- El coste del panel varía en función del espesor, tipo de aislante y recubrimiento. Es vital establecer una comparativa realista entre la inversión inicial y el ahorro energético o la seguridad aportada.

Mano de obra capacitada

- Garantizar que el personal sepa manipular y fijar los paneles sin golpear la chapa ni comprometer la junta machihembrada. Los fabricantes suelen proporcionar manuales de instalación y, a veces, formación técnica.

- Un error de instalación (p.ej., aprietes excesivos de tornillos) podría causar deformaciones, puentes térmicos o filtraciones.

Cuidar todos estos factores previos evita errores o fallos costosos y asegura que la envolvente resultante cumpla las expectativas de aislamiento, durabilidad y seguridad, confirmando la elección de los paneles de sándwich como una apuesta firme en cuanto a innovación y rendimiento constructivo.

7. Ámbitos de aplicación de los paneles de sándwich

La versatilidad de los paneles de sándwich es uno de sus rasgos más evidentes. Desde su origen en el sector industrial, su campo de acción no ha parado de expandirse, abarcando en la actualidad construcciones de toda índole. A continuación se enumeran los principales ámbitos en que destacan:

7.1 Sector industrial

- Naves de producción y almacenamiento: Requieren cubiertas y fachadas capaces de economizar energía y montar rápidamente, a menudo en grandes extensiones de techo. El panel de sándwich se ajusta perfectamente a estas necesidades.

- Instalaciones logísticas: El alto índice de rotación de mercancías y la necesidad de mantener temperaturas específicas en ciertos casos impulsan el uso de paneles con buen aislamiento y alta resistencia mecánica.

7.2 Ámbito agropecuario

- Granjas y establos: Estos recintos a menudo demandan cubiertas ligeras, fáciles de montar y que mantengan una temperatura estable, además de resistir ambientes con gases y humedad.

- Plantas de procesado de alimentos: Sobre todo si se requieren superficies lavables y cumpliendo normativas sanitarias, optan por paneles con caras metálicas y núcleos de alta densidad que soporten limpiezas intensivas.

7.3 Edificación comercial

- Centros comerciales y grandes superficies: Integran grandes espacios diáfanos que precisan cerramientos ligeros y con un diseño arquitectónico cuidado. El panel sándwich, con acabados de calidad, cumple estas funciones.

- Tiendas y franquicias: Para construcciones temporales, ampliaciones o renovaciones rápidas, el montaje modular reduce la inactividad del negocio.

7.4 Obra pública y equipamientos

- Polideportivos, colegios: Se buscan soluciones rápidas de montaje para cubrir pistas y zonas deportivas, con necesidad de buen aislamiento y una estética aceptable.

- Centros culturales: En algunos casos, el panel sándwich se disfraza con acabados especiales para lograr una imagen moderna al tiempo que reduce costes y plazos.

7.5 Viviendas y desarrollo residencial

- Chalés prefabricados: El sándwich aligera la estructura y simplifica el ensamblaje, permitiendo lograr casas de aspecto vanguardista y alta eficiencia térmica sin disparar costes.

- Edificios colectivos: En rehabilitaciones, los paneles sándwich pueden emplearse para fachada ligera o cubierta, proporcionando un aislamiento superior a edificios envejecidos.

7.6 Servicios de frío industrial y logística alimentaria

- Cámaras frigoríficas y de congelación: Paneles de alta densidad en la espuma y sistemas de unión herméticos, manteniendo bajas temperaturas con mínimo consumo.

- Túneles de refrigeración: La temperatura extremadamente baja exige paneles con espesores notables (120 mm, 150 mm o más) y barreras anticondensación.

7.7 Proyectos singulares de arquitectura

- Pabellones y stands: Por su ligereza y ensamblaje modular, los paneles sándwich son ideales en eventos temporales, ferias o construcciones efímeras.

- Fachadas con alto diseño: En conjunción con sistemas de fijación oculta y recubrimientos metalizados o texturizados, se obtienen soluciones estéticas de gran impacto, uniendo belleza y eficiencia.

7.8 Rehabilitaciones y ampliaciones

- Mejora energética de edificios existentes: Al colocar paneles sobre fachadas antiguas, se logra un “abrigo exterior” que potencia el aislamiento y moderniza la apariencia.

- Sustitución de cubiertas obsoletas: Cuando el techo esté dañado o pierda calor, se instalan paneles, reduciendo filtraciones y optimizando el confort.

Esta amplitud de aplicaciones pone de manifiesto la polivalencia de los paneles sándwich. Desde grandes construcciones industriales hasta pequeñas actuaciones de rehabilitación, su modularidad y sus prestaciones lo hacen apto para cubrir numerosas necesidades constructivas.

8. Proceso de instalación de paneles de sándwich

La instalación de paneles de sándwich se basa en la premisa de la rapidez y la sencillez, siempre que se cumplan las pautas de manipulación y se respeten los detalles de fijación y sellado. A continuación, se describe el procedimiento más común:

Planificación y replanteo

- Antes de iniciar, se marcan en obra las líneas de ejes y se verifica la nivelación de la estructura portante (correas, soportes verticales o vigas de cubierta).

- Se preparan las herramientas, los medios de elevación necesarios y se define el orden de colocación según la dirección del solape o la inclinación en cubiertas.

Descarga y almacenamiento cuidadoso

- Los paneles llegan normalmente en paquetes. Se recomienda depositarlos sobre bases limpias y firmes, con la mínima altura apilada para no aplastar los paneles inferiores.

- Conviene protegerlos de la humedad o la lluvia excesiva, manteniendo la integridad de la envolvente de embalaje hasta el momento de uso.

Colocación del primer panel

- En cubierta, se inicia en el alero o en el punto más bajo; en fachada, desde la base inferior o desde una esquina de referencia. El primer panel se alinea rigurosamente para evitar desajustes que se amplíen en hiladas posteriores.

- Se fijan los tornillos de acuerdo con las recomendaciones del fabricante, controlando el par de apriete y la posición exacta (en las crestas o valles para cubiertas, según el diseño).

Unión entre paneles y sellado de juntas

- Cada panel se acopla al anterior por machihembrado o solape, aplicando si procede cintas butílicas, espumas de relleno o masillas especiales para garantizar la estanqueidad y la continuidad del aislamiento.

- Es vital que estas juntas queden bien selladas para evitar puentes térmicos y filtraciones de agua o aire, especialmente en zonas de pendiente reducida.

Fijación del panel a la estructura

- Dependiendo de la resistencia al viento calculada, se define un número mínimo de tornillos por panel y la distribución de los mismos. En cubiertas, se suele atornillar en las crestas del perfil metálico; en fachadas, a través del solape o con fijaciones ocultas en la junta.

- El apriete excesivo podría deformar la chapa, mientras que un apriete insuficiente genera un sellado deficiente.

Ajuste de encuentros y remates

- En esquinas, cumbreras, canalones, vanos de puertas o ventanas, se instalan piezas de remate (normalmente del mismo color y material que la chapa) para asegurar una transición limpia y hermética.

- Se verifica que no queden huecos al exterior y que la integración visual con la superficie del panel sea adecuada.

Cortes y manipulación in situ

- Cuando se necesiten huecos para lucernarios, claraboyas o pasos de instalaciones, se efectúan cortes precisos con sierras de disco o caladoras, evitando herramientas que generen chispas o rebarbas que dañarían la pintura.

- El canto del núcleo aislante se sella adecuadamente (si procede) para que la humedad no penetre en la espuma o lana.

Inspección final y limpieza

- Al terminar cada tramo, se examina la uniformidad de la superficie, la correcta inserción de juntas y remates, y la ausencia de abolladuras.

- Es importante retirar virutas metálicas que podrían originar óxido superficial y hacer una limpieza general del panel para que luzca en perfectas condiciones.

Este proceso de montaje, si se ejecuta con precisión y siguiendo las guías de los fabricantes, asegura la fiabilidad de los paneles sándwich durante toda su vida útil, conjugando rapidez de obra y altos estándares de calidad en la envolvente resultante.

9. Mantenimiento y cuidados de los paneles de sándwich

Aunque los paneles de sándwich requieren menos mantenimiento que los cerramientos tradicionales (revoques, pintura frecuente, etc.), su durabilidad óptima se logra con ciertas acciones periódicas de prevención y cuidado:

Inspección visual de la superficie

- Una vez al año, conviene verificar el estado de la pintura (desgaste, descamación), la existencia de pequeños golpes o arañazos, corrosión leve en tornillería o bordes, etc.

- El hallazgo temprano de desperfectos facilita reparaciones sencillas que evitan deterioros mayores.

Limpieza de suciedad y obstrucciones

- En cubiertas, se deben retirar hojas, nidos o residuos que puedan obstruir canalones y desagües. El agua estancada podría filtrarse en las juntas, reduciendo la vida del sellado.

- En fachadas, la polución y el polvo se limpian con agua a presión moderada o mangueras, usando detergentes neutros y sin acercar en exceso la boquilla para no dañar el recubrimiento.

Revisión de fijaciones y sellos

- Con el tiempo y los cambios de temperatura, ciertos tornillos pueden aflojarse ligeramente. Ajustarlos reafirma la sujeción y evita vibraciones o filtraciones.

- Los sellos de juntas y cintas butílicas pueden envejecer, perdiendo su elasticidad. Si se detectan fisuras, se reponen en el área afectada.

Protección contra la corrosión local

- En caso de que se observe que la pintura o el galvanizado se han deteriorado por un golpe, es importante limpiar la zona, aplicar imprimación anticorrosiva y retocar con pintura de similares características para frenar la progresión de óxido.

- Igual atención merece la cabeza de tornillos y arandelas, cambiándolas si se aprecian roces o pérdida de estanqueidad.

Control de impactos y deformaciones

- En almacenes o zonas de carga, es frecuente que carretillas o máquinas golpeen la base de los paneles. Un zócalo de protección minimiza este riesgo. Si ocurre un golpe, se valorará reparar o sustituir la sección afectada.

- Un daño que deje expuesto el núcleo aislante puede suponer una vía para la humedad, por lo que se aconseja sellarlo o reemplazar el panel.

Retirada de virutas metálicas

- Si se realizaron cortes en la cubierta o fachada y quedaron esquirlas metálicas sobre la chapa, conviene retirarlas para que no se oxiden y manchen el panel.

- Este cuidado es crítico en ambientes lluviosos o costeros, donde la corrosión puede acelerarse.

Registro de actuaciones de mantenimiento

- Documentar la fecha y naturaleza de las intervenciones, así como las reparaciones hechas, simplifica el seguimiento del estado general y puede facilitar posibles reclamaciones o el ejercicio de la garantía.

- Un historial riguroso también ayuda a detectar patrones de deterioro (por ejemplo, repetidos daños en la misma zona).

Con estos cuidados preventivos, los paneles de sándwich mantienen sus ventajas térmicas, su protección frente a la intemperie y su buen aspecto exterior, prolongando su vida útil a lo largo de décadas y consolidando la rentabilidad de la inversión inicial.

10. Análisis de costes y rentabilidad a largo plazo

A la hora de evaluar la idoneidad de los paneles de sándwich, resulta esencial contemplar no solo el desembolso inicial, sino el coste total de propiedad a lo largo de la vida del edificio. Aunque los precios de adquisición pueden variar según el espesor, la naturaleza del núcleo y el tipo de recubrimiento, los beneficios en eficiencia y mantenimiento suelen equilibrar o superar la inversión en el horizonte medio-largo.

Coste del panel

- Un panel con espesor de 40-50 mm y núcleo PUR/PIR es más económico que uno de 100 mm con PIR de alta densidad o lana mineral. Sin embargo, cuanto mayor el espesor y la calidad del núcleo, mejores prestaciones y menor gasto energético en operación.

- Aun así, incluso los paneles de gamas superiores mantienen un rango de precios competitivo frente a otros sistemas de fachada o cubierta con resultados de aislamiento y plazos de obra similares.

Reducción de tiempos y costes de ejecución

- La colocación rápida en obra recorta el desembolso en mano de obra y en medios auxiliares (andamios, grúas), incidiendo de forma notable en el presupuesto. En edificios de gran envergadura, esta ventaja se magnifica.

- Se acortan los plazos de construcción, lo cual puede traducirse en una entrada más temprana en operación y, por ende, en un beneficio anticipado para promotores o inversores.

Ahorro energético en fase de uso

- El aislamiento térmico proporcionado por el panel sándwich recorta la factura de calefacción y refrigeración, pudiendo suponer ahorros considerables en climas extremos o edificios con grandes superficies de cerramiento.

- Para naves industriales y logísticas con consumos de climatización o refrigeración de procesos, esta reducción energética puede amortizar la diferencia de precio respecto a soluciones menos aislantes en un periodo de 5 a 10 años.

Menor coste de mantenimiento

- Con recubrimientos robustos y núcleos estables, los paneles sándwich requieren pocas intervenciones de conservación. No se precisan repintados regulares en la mayoría de climas, ni costosas reparaciones estructurales.

- Tampoco generan escombros u obras húmedas durante la instalación, ahorrando molestias y costes de desecho de residuos.

Longa vida útil

- Es habitual que los fabricantes ofrezcan garantías de 10 a 20 años sobre la integridad del panel (oxidación, adherencia, etc.). Y en la práctica, si se mantienen en buen estado, pueden prolongar su vida útil durante 30-40 años o más.

- El retorno de la inversión en este horizonte se ve reforzado por la estabilidad de su rendimiento térmico y el limitado deterioro del recubrimiento.

Revalorización del inmueble

- Un edificio con cerramientos eficientes y de rápida ejecución exhibe una mayor cotización en el mercado, dada la tendencia a valorar la eficiencia energética, el confort y la baja demanda de mantenimiento.

- En el sector industrial, los arrendatarios o compradores prestan atención a la calidad del envolvente para pronosticar sus costes de uso y asegurar un entorno productivo o de almacenamiento óptimo.

Posible reducción de primas de seguro

- Si se escogen paneles con calificaciones al fuego favorables (p. ej., PIR B-s1,d0 o lana mineral A2), algunas empresas de seguros ofrecen mejores condiciones, disminuyendo los gastos anuales de la póliza.

En conjunto, el análisis coste-beneficio evidencia que la inversión en paneles de sándwich se compensa holgadamente con su veloz montaje, su bajo mantenimiento y su eficacia en aislar térmicamente, propiciando ahorros de energía y revalorizando el inmueble. En un contexto cada vez más exigente de normativas energéticas y de sostenibilidad, la elección de buenos paneles sándwich se traduce en un acierto estratégico y económicamente rentable a largo plazo.

11. Normativa y reglamentación aplicable a los paneles de sándwich

La adopción masiva de los paneles de sándwich se sustenta en su cumplimiento con un cuerpo normativo cada vez más estricto, que cubre aspectos de seguridad al fuego, eficiencia energética y calidad general del producto. A continuación, se describen los principales ámbitos regulatorios:

Reglamento de Productos de la Construcción (RPC) en la UE

- Implica la obligación de que los paneles cuenten con el marcado CE, acompañado de la Declaración de Prestaciones (DoP) en la que se indican las propiedades clave (resistencia mecánica, transmitancia térmica, reacción al fuego, etc.).

- Garantiza al cliente que el panel cumple los requisitos esenciales de seguridad y salubridad.

Códigos técnicos de edificación nacionales

- En España, el CTE (Código Técnico de la Edificación) marca umbrales de aislamiento térmico (DB-HE) y requisitos en seguridad ante incendios (DB-SI). Otros países hispanoamericanos adoptan legislaciones similares: se define la transmitancia térmica mínima, la reacción al fuego y posibles exigencias de resistencia (EI).

- Su cumplimiento es indispensable para la obtención de la licencia de obra y el posterior uso del edificio.

Clasificación de reacción y resistencia al fuego

- La norma europea EN 13501-1 establece las Euroclases de reacción al fuego (A1, A2, B, C, etc.), que califican cuán inflamable y emisora de humos resulta la combinación de chapa + núcleo.

- Para paneles que soporten cargas o formen parte de la estructura, también se contemplan ensayos de resistencia (EI30, EI60, etc.), aunque la mayoría de paneles sándwich se considera no portante y solo deben certificar su reacción al fuego y estanqueidad.

Reglamentaciones energéticas

- Cada vez más regiones impulsan edificios de consumo casi nulo (nZEB) o equivalentes, forzando a los promotores a elegir sistemas de cerramiento con transmitancias muy bajas. El panel sándwich se convierte en una excelente opción para dicho objetivo.

- Asimismo, existen planes y subvenciones que premian construcciones energéticamente sobresalientes.

Seguridad laboral y prevención de riesgos

- La manipulación de paneles grandes y la instalación en altura implican atender las normativas de prevención de riesgos laborales. Se exigen barandillas, líneas de vida o arneses, así como la formación del personal en el uso de herramientas y equipos de elevación.

- El transporte de paneles largos también requiere permisos y vehículos adecuados para garantizar la seguridad vial.

Ordenanzas locales y planes urbanísticos

- Algunas ciudades limitan la gama de colores o el brillo superficial en fachadas, o exigen cierta homogeneidad estética. Para adaptarse, el fabricante ofrece catálogos de tonalidades que respetan la norma, sin sacrificar la funcionalidad.

- En centros históricos, se puede llegar a restringir seriamente el uso de paneles metálicos, siendo necesario integrar revestimientos decorativos que remedien la apariencia final.

Compromisos medioambientales y etiquetados ecológicos

- Para construcciones que buscan certificados LEED, BREEAM o similares, puede demandarse la presentación de Environmental Product Declarations (EPD) u otros documentos que detallen el impacto ambiental del panel a lo largo de su ciclo de vida.

- También hay sellos voluntarios que distinguen la mínima emisión de COV (Compuestos Orgánicos Volátiles) en la fase de fabricación o el uso de materiales reciclados.

La capacidad de los paneles de sándwich para cumplir e incluso superar tales requisitos explica su implantación masiva en proyectos de muy diversa índole. Cada vez mejor adaptados a las exigencias legales y a las nuevas demandas de sostenibilidad, estos paneles se han convertido en un referente de la construcción industrial y urbana moderna.

12. Casos prácticos y ejemplos de uso

La aplicación efectiva de los paneles de sándwich se hace patente en diversos ejemplos reales que muestran sus ventajas en diferentes entornos. A continuación, se describen algunos casos ilustrativos:

Nave de logística en clima extremo

- Una empresa de distribución construye un almacén de 10.000 m² en una región con inviernos muy fríos y veranos calurosos. Se eligen paneles de cubierta y fachada con un núcleo PIR de 80-100 mm, que aísla eficazmente el interior.

- El montaje rápido, en apenas unas semanas, reduce los costes laborales y adelanta la puesta en marcha. A su vez, la baja transmitancia térmica recorta la factura energética, rentabilizando la inversión.

Rehabilitación de edificio histórico

- En el casco antiguo de una ciudad, se renueva la cubierta de un edificio centenario, con estructura de madera. El peso de la solución es clave. Se instalan paneles sándwich con 50 mm de PUR, recubiertos de teja cerámica en la cara exterior para integrar la estética patrimonial.

- Se logra una cubierta ligera, eficiente y compatible con las normas patrimoniales. La obra culmina sin dañar la estructura original.

Cámara frigorífica para industria alimentaria

- Una planta de procesado de pescado necesita una cámara de congelación a -20 °C. Se instalan paneles sándwich de 120 mm con espuma PUR de alta densidad, machihembrado reforzado y recubrimiento interior en acero inoxidable para facilitar la limpieza y cumplir requisitos sanitarios.

- El recinto conserva la temperatura constante con un gasto energético mínimo, maximizando la cadena de frío y la calidad del producto.

Centro comercial urbano

- En la ampliación de un centro comercial, se eligen paneles de fachada con fijación oculta y un color metalizado que aporta modernidad. El espesor de 60 mm en PIR asegura confort en zonas climatizadas y retarda la propagación de fuego ante un hipotético incendio.

- Se completa el montaje en plazos reducidos, evitando largas interrupciones para el público. La imagen del complejo se revitaliza, atrayendo nuevos visitantes.

Vivienda modular de diseño

- Un arquitecto diseña casas modulares con paneles de sándwich con recubrimiento exterior en color grafito mate, fusionando un look vanguardista con la funcionalidad del aislamiento PIR.

- La rápida colocación de paneles acelera la fabricación en taller y su ensamblaje en parcela. Cada módulo presenta paredes con transmitancias inferiores a 0,28 W/m²K, garantizando un ambiente interior confortable con bajo consumo.

Separaciones ignífugas en naves industriales

- Una industria del plástico requiere separar la zona de fabricación (mayor riesgo de llama) de la zona de almacenamiento. Se instalan paneles sándwich con lana de roca de 100 mm, alcanzando resistencia al fuego EI60, sectorizando el edificio y protegiendo mercancías y personal.

- Con un montaje en pocos días, la planta reduce el riesgo y se ajusta a las normativas de prevención de incendios.

Oficinas corporativas de gran altura

- En un rascacielos, la fachada ventilada se realiza combinando paneles sándwich con subsistemas de anclaje oculto y un acabado de panel composite en la cara vista. El núcleo PIR se encarga del aislamiento principal, mientras la capa exterior personaliza la estética.

- El confort térmico y la seguridad contra incendios se suman a la imagen de modernidad para la sede empresarial.

Estos ejemplos ponen de relieve la amplitud de usos y la adaptabilidad de los paneles de sándwich, evidenciando su protagonismo en proyectos muy distintos pero compartiendo la misma filosofía de construcción modular, de alto aislamiento y con soluciones específicas frente a riesgos (incendio, clima extremo, salubridad). Cada escenario demuestra la versatilidad y la eficacia de estos sistemas.

13. Innovaciones y tendencias en los paneles de sándwich

Aunque los paneles de sándwich se consideran un sistema maduro, continúan surgiendo innovaciones y mejoras que impulsan su adopción en la construcción sostenible y segura del futuro. A continuación, se destacan las líneas más prometedoras:

Aislamientos superavanzados

- Se investigan espumas con aditivos nanotecnológicos y aerogeles para lograr coeficientes de conductividad térmica por debajo de los 0,018 W/mK, permitiendo el mismo rendimiento aislante con espesores reducidos.

- Además, se perfecciona la ignifugación a base de aditivos con menor impacto tóxico.

Incorporación de materiales ecológicos y reciclados

- La industria trabaja en incrementar el uso de biopolímeros, subproductos de la madera o plásticos reciclados, reduciendo la dependencia de materias primas fósiles.

- El objetivo es conseguir paneles con un ciclo de vida más “verde”, con bajo CO₂ incorporado y posibilidades de reciclado al final de su vida útil.

Recubrimientos funcionales

- Avanzan recubrimientos fotocatalíticos que descomponen contaminantes orgánicos, manteniendo la superficie más limpia y el aire más puro en ciudades con polución.

- También surgen texturas e imprimaciones que maximizan la reflexión solar, reduciendo la absorción de calor y mejorando el balance térmico de la cubierta.

Envolvente inteligente e IoT

- Se están probando paneles con sensores integrados (temperatura, humedad, deformaciones) que transmiten datos a un sistema de gestión de edificios (BMS). Permite un mantenimiento predictivo y evita condensaciones ocultas.

- Dicha digitalización se alinea con la metodología BIM, facilitando el seguimiento en obra y la gestión posterior.

Diseño paramétrico y geometrías complejas

- Gracias a softwares de diseño avanzado, algunos fabricantes ofrecen paneles hechos a medida con curvas, cambios de espesor o pletinas de soporte para adaptarse a proyectos arquitectónicos no convencionales.

- Esto abre la puerta a soluciones más personalizadas en edificios singulares.

Integración de energías renovables

- Además de la popular instalación de paneles fotovoltaicos sobre las cubiertas, se exploran sistemas que integren células solares en el propio panel, logrando un “bifuncional” de protección y generación de energía.

- Algunas cubiertas adoptan acabados de color claro o reflectantes, incrementando la eficiencia de los paneles solares y reduciendo el efecto isla de calor urbano.

Sistemas multicapa para protección extrema

- Se conciben paneles con combinaciones de espuma PIR y láminas de lana mineral, multiplicando la resistencia al fuego y el aislamiento acústico sin penalizar excesivamente el rendimiento térmico.

- Ideales para industrias de riesgo alto (petroquímicas, refinerías) o infraestructuras críticas (data centers).

Economía circular y desmontabilidad

- Las políticas de construcción circular impulsan el diseño de paneles que, tras su vida útil en la envolvente, puedan desmontarse sin dañar el material y reutilizarse en otra instalación.

- Asimismo, se vigilan adhesivos más fácilmente separables, con vistas a reciclar la chapa y el núcleo por vías independientes.

En definitiva, la investigación y el desarrollo en torno a los paneles de sándwich continúa, potenciando su seguridad, su funcionalidad y su respeto ecológico. Este dinamismo refleja la relevancia de estos sistemas en la búsqueda de edificios cada vez más eficientes, seguros y respetuosos con el entorno, marcando un horizonte prometedor para las próximas décadas de la construcción.

14. El panel de sándwich; una realidad en la construcción

Los paneles de sándwich se han consolidado como un elemento constructivo indispensable en el panorama de la edificación actual, destacando por su rapidez de montaje, su capacidad de aislamiento y su versatilidad para cubrir las necesidades de distintos segmentos: industrial, comercial, logístico, residencial, sanitario y público. Desde sus inicios, basados en la simple combinación de chapas metálicas con espumas aislantes, han evolucionado para responder a los requisitos de ahorro energético, protección contra incendios y sostenibilidad cada vez más exigentes.

A lo largo de las páginas anteriores, se han abordado de manera extensa:

- Historia y evolución: Cómo nacieron para aligerar y agilizar la construcción, y cómo se han ido perfeccionando en aspectos térmicos, ignífugos y de recubrimiento, propiciando su aceptación generalizada.

- Tipos de paneles: Cubiertas con perfiles grecados, fachadas con fijación oculta, paneles frigoríficos de gran grosor, lana de roca para proyectos ignífugos… un repertorio que demuestra su adaptabilidad a múltiples escenarios.

- Materiales utilizados: Desde chapas de acero galvanizado con diferentes pinturas hasta núcleos de PUR/PIR, poliestireno o lana mineral, siempre en combinación con adhesivos y sellos de alta calidad.

- Beneficios: Rapidez de instalación, ligereza, elevado aislamiento térmico-acústico, estética modulable, rentabilidad en plazos medios y largos, además de menor mantenimiento.

- Factores de instalación: Importancia de la planificación de cargas, clima, normativa al fuego, tratamientos anticorrosivos y la formación del personal para un montaje impecable.

- Ámbitos de aplicación: Sectores industriales, centros comerciales, naves logísticas, divisiones interiores, granjas, viviendas prefabricadas, rehabilitaciones, entre otros.

- Proceso de instalación: Replanteo de estructura, colocación del panel inicial, fijación, sellado de juntas y remates, con una verificación final para asegurar estanqueidad y hermeticidad.

- Mantenimiento: Limpieza periódica, chequeo de fijaciones y sellos, correcciones puntuales de corrosión o abolladuras, logrando prolongar su durabilidad.

- Análisis de costes: Ahorro energético, menor tiempo de obra, reducción de tareas de mantenimiento y revalorización del inmueble dan lugar a un TCO beneficioso.

- Normativas aplicables: Cumplimiento de marcados CE, códigos técnicos, reglamentos energéticos y exigencias ignífugas, asegurando la conformidad legal y funcional.

- Casos prácticos: Ejemplos de naves industriales, cámaras frigoríficas, centros comerciales, edificios residenciales y obra pública que ilustran el rendimiento y la solvencia de los paneles sándwich.

- Innovaciones y futuro: Aerogeles, recubrimientos fotocatalíticos, integración solar, sistemas IoT y desmontabilidad enfocada a la economía circular prometen seguir elevando el listón.

Gracias a este equilibrio entre ligereza, aislamiento y rapidez de ejecución, los paneles de sándwich ofrecen una respuesta eficaz a los desafíos de la construcción moderna, aportando soluciones a escalas muy variadas y ajustándose a un gran rango de condicionantes (clima, normativas, estética). Su proceso de producción industrializada y su modularidad encajan con la tendencia global hacia métodos constructivos más sostenibles, digitalizados y eficientes.

En conclusión, los paneles de sándwich se confirman como un sistema esencial en el presente y con amplio potencial de mejora de cara al futuro, perfeccionando aspectos como la integración fotovoltaica, la máxima protección contra incendios y la reducción de emisiones de carbono. Constituyen una piedra angular para quienes aspiran a edificios energéticamente responsables, seguros y concebidos bajo los estándares de la construcción industrializada y la arquitectura de vanguardia.