Panel Cubierta

1. Introducción al panel cubierta

El concepto de panel cubierta hace referencia a aquellos paneles fabricados con distintas capas de material —generalmente acero, aluminio, fibras especiales u otros recubrimientos— que se utilizan principalmente para conformar la cubierta de un edificio o estructura. Es decir, hablamos de un elemento constructivo que cierra la parte superior de una obra, protegiéndola de las inclemencias del clima, ofreciendo aislamiento térmico, impermeabilización y, en muchos casos, también contribuyendo a la estética y el diseño global de la edificación.

Estas cubiertas son cada vez más populares en el sector de la construcción, tanto en proyectos industriales como en construcciones residenciales o comerciales. El auge del panel cubierta se debe, en gran medida, a su facilidad de instalación, su capacidad de aislamiento y su excelente relación coste-beneficio en el largo plazo.

En la actualidad, es posible encontrar una amplia variedad de paneles para cubiertas, con distintas configuraciones y características técnicas. Algunos se combinan con espumas de poliuretano (PUR) o poliisocianurato (PIR) para mejorar el aislamiento térmico; otros incorporan capas de lana de roca para optimizar la resistencia al fuego; también existen paneles de cubierta con recubrimientos especiales que reflejan la radiación solar, reduciendo el consumo energético en sistemas de climatización. En definitiva, el mercado de los paneles de cubierta es muy amplio, lo que brinda una gran variedad de opciones para cada necesidad constructiva.

A lo largo de este texto, exploraremos en detalle qué es un panel de cubierta, su evolución histórica, los distintos tipos y materiales, así como las ventajas que aporta, los factores a considerar antes de su adquisición y las tecnologías más avanzadas que se están desarrollando en el sector.

2. Historia y evolución del panel cubierta

Aunque hoy en día el término “panel cubierta” se ha popularizado como sinónimo de sistemas ligeros y eficientes, el uso de estructuras laminares o placas para conformar las techumbres tiene una larga historia. Desde las antiguas civilizaciones, se han buscado materiales que protejan el interior de las construcciones de la lluvia, el viento, la nieve y el calor.

Antigüedad

- En culturas como la egipcia o la mesopotámica, se empleaban estructuras a base de arcilla y barro para cubrir habitaciones y espacios. Sin embargo, la capacidad de aislamiento y la durabilidad de estos materiales era limitada.

- En zonas más frías, la madera y las cubiertas vegetales eran las más habituales. Los vikingos, por ejemplo, utilizaban techados con césped y turba para aislar sus casas del frío extremo.

Edad Media

- Durante la Edad Media en Europa, se extendió el uso de tejados inclinados con tejas de arcilla o pizarra. La pizarra ofrecía mejor resistencia a la humedad y la madera se utilizaba como soporte de estos revestimientos.

- Este sistema tradicional de tejas sobre un armazón de madera permaneció prácticamente inalterado durante siglos, aunque se fueron introduciendo mejoras y nuevas técnicas de colocación.

Revolución Industrial

- Con la llegada de la Revolución Industrial y el desarrollo de nuevos materiales, empezaron a aparecer las primeras chapas metálicas. Estas se usaban, sobre todo, en fábricas y almacenes industriales, por su bajo coste y mayor resistencia en comparación con la madera y las tejas.

- Al principio, las cubiertas metálicas eran muy rudimentarias y no ofrecían un gran aislamiento térmico, pero constituían un avance en términos de rapidez de construcción y durabilidad.

Siglo XX

- Con la proliferación de las grandes naves industriales y la expansión de las ciudades, las cubiertas metálicas se convirtieron en un estándar para almacenes y edificios logísticos.

- A mediados del siglo XX se popularizó la técnica de utilizar paneles metálicos con núcleos aislantes, originando lo que hoy conocemos como panel sándwich. A partir de ahí, la evolución ha sido constante: mejoras en la composición química de los aislamientos (PUR, PIR, lana de roca), innovación en recubrimientos y acabados metálicos, además de procesos de fabricación más eficientes.

Siglo XXI

- Hoy en día, el panel cubierta representa uno de los avances más significativos en techado y cerramiento. La tecnología ha permitido fabricar paneles más ligeros, con mayor aislamiento y resistencia.

- Además, hay un creciente interés en la sostenibilidad y el ecodiseño. Esto se refleja en la investigación de materiales reciclables y procesos de fabricación más respetuosos con el medio ambiente.

- En el ámbito estético, se han desarrollado paneles con acabados y formas muy variadas, aptos para proyectos arquitectónicos vanguardistas.

Así, la historia del panel de cubierta es la historia de la búsqueda de soluciones más eficientes, más duraderas y más respetuosas con el entorno, siempre orientadas a la mejora de la calidad de vida de las personas y a la optimización de los recursos constructivos.

3. Tipos de panel cubierta

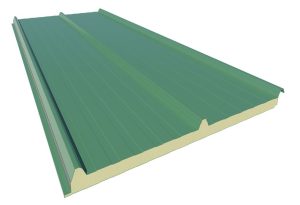

Dentro del universo del panel cubierta, existe una clasificación bastante amplia en función de diversos criterios: material aislante, forma, acabado exterior, sistemas de unión, entre otros. A continuación, se describen los tipos más comunes:

Panel de cubierta con núcleo de poliuretano (PUR) o poliisocianurato (PIR)

- Son los más extendidos en el mercado gracias a su alta capacidad de aislamiento térmico.

- El PUR y el PIR son espumas sintéticas que ofrecen muy buena relación entre densidad y aislamiento, lo que significa que, con menor espesor, logran excelentes valores de transmitancia térmica.

- Se emplean tanto en edificios industriales como comerciales y residenciales. También resultan útiles en zonas con climas extremos.

Panel de cubierta con lana de roca

- La lana de roca ofrece un gran comportamiento ante el fuego y también aislamiento acústico superior.

- Es frecuente su uso en edificios donde la resistencia al fuego sea un requerimiento clave (almacenes de productos inflamables, locales públicos, túneles, entre otros).

- Son paneles algo más pesados que los de espuma de poliuretano y, en general, suelen ser más costosos, pero aportan ventajas significativas en términos de seguridad.

Paneles autoportantes

- Se caracterizan por su capacidad de soportar cargas sin necesidad de estructuras de apoyo adicionales.

- Simplifican la construcción y reducen el número de elementos metálicos o de hormigón necesarios.

Panel cubierta tipo sándwich para rehabilitación

- Diseñados para colocar sobre estructuras ya existentes, evitando retirar las cubiertas antiguas en algunos casos.

- Suelen ser más ligeros y están pensados para agilizar la reforma.

- Permiten mejorar el aislamiento de edificaciones que en su día no contaron con una solución térmica eficiente.

Paneles de cubierta con acabados singulares

- En el mercado se pueden encontrar paneles con diferentes texturas: imitación teja, efecto madera, paneles con relieves o incluso con sistemas integrados de drenaje.

- Este tipo de paneles está orientado a proyectos que buscan una estética muy específica o que deben integrarse con el entorno.

Paneles ecológicos o sostenibles

- Algunas marcas ofrecen paneles con materiales reciclados o con certificaciones que garantizan un menor impacto medioambiental.

- Pueden incorporar recubrimientos fotocatalíticos que reducen la contaminación o contar con envolventes de bioplásticos.

En la selección del tipo de panel cubierta influyen factores como la climatología de la zona, las exigencias del proyecto (resistencia al fuego, aislamiento acústico, etc.), la estética deseada y el presupuesto disponible.

4. Materiales utilizados en la fabricación del panel cubierta

El panel cubierta suele presentar dos capas o láminas exteriores —normalmente metálicas— y un núcleo interno que proporciona aislamiento y/o resistencia. Analicemos estos elementos por separado:

El panel cubierta suele presentar dos capas o láminas exteriores —normalmente metálicas— y un núcleo interno que proporciona aislamiento y/o resistencia. Analicemos estos elementos por separado:

4.1 Láminas exteriores

Acero galvanizado

- Es el material más habitual debido a su resistencia y a su relación coste-durabilidad.

- El acero se galvaniza para protegerlo de la oxidación y posteriormente se pueden aplicar pinturas o recubrimientos especiales (poliéster, poliuretano, plastisol, etc.) para mejorar su estética y aumentar su vida útil.

Acero prelacado

- Se somete a un proceso industrial de pintado antes de su conformación, lo que garantiza un acabado homogéneo y resistente a la corrosión.

- Ofrece diversas opciones de color, brillo y textura, adecuándose a múltiples diseños arquitectónicos.

Aluminio

- El aluminio es más ligero que el acero y es muy resistente a la corrosión, lo cual es una ventaja en ambientes marinos o con elevada humedad.

- Sin embargo, tiende a ser más caro, por lo que se reserva para aplicaciones donde su ligereza o resistencia a la corrosión aporten un valor diferencial.

Otros materiales o recubrimientos especiales

- En algunos casos, se emplean aleaciones de zinc, cobre o titanio en proyectos de arquitectura singular y de alto coste estético.

- Existen recubrimientos que mejoran la reflectividad solar, ideales para climas cálidos o donde se busca la eficiencia energética.

4.2 Núcleo aislante

Espuma de poliuretano (PUR)

- Es la más usada por su alto poder aislante.

- Proporciona ligereza y buenas propiedades térmicas.

- Se adapta bien a paneles de distintos grosores.

Espuma de poliisocianurato (PIR)

- Similar al PUR, pero con un punto de fusión más alto, lo que mejora su comportamiento ante el fuego.

- Ofrece mayor estabilidad dimensional y, en general, una mejor resistencia térmica.

Lana de roca

- Material inorgánico derivado de rocas volcánicas, que se funden y se hilan para formar fibras.

- Destaca por su excelente comportamiento frente al fuego y sus propiedades acústicas.

- Es más denso y pesado que las espumas sintéticas.

Poliestireno expandido (EPS) o extruido (XPS)

- Aunque con menor capacidad aislante que el PUR/PIR para un mismo espesor, en ciertos mercados sigue siendo una opción por su bajo coste.

- Se utiliza sobre todo para cubiertas ligeras de edificios con pocas exigencias térmicas.

Materiales ecológicos o reciclados

- En un contexto de creciente sensibilidad medioambiental, algunas empresas investigan núcleos con componentes naturales, como fibras vegetales o bioplásticos, aunque su uso todavía es minoritario.

La combinación de las láminas exteriores y el núcleo aislante define gran parte de las prestaciones del panel cubierta: aislamiento, resistencia a la corrosión, durabilidad, reacción al fuego, etc. Por ello, elegir adecuadamente cada elemento es clave para obtener el mejor resultado.

5. Ventajas y beneficios del panel cubierta

La creciente popularidad del panel cubierta no es casualidad. Este material constructivo reúne una serie de ventajas que lo convierten en una de las opciones más interesantes en obras de nueva construcción y también en rehabilitación. A continuación, se exponen los beneficios principales:

Excelente aislamiento térmico

- Gracias a la presencia de un núcleo aislante, los paneles de cubierta logran reducir la transmitancia térmica, manteniendo interiores más frescos en verano y más cálidos en invierno.

- Esto se traduce en un notable ahorro energético al disminuir la necesidad de uso de sistemas de calefacción y refrigeración.

Ahorro de tiempo en la instalación

- El panel cubierta se coloca de manera muy rápida, sobre todo si se compara con sistemas tradicionales de tejas o láminas metálicas que requieren varias capas de impermeabilización.

- Esta rapidez no solo reduce los costes de mano de obra, sino que minimiza las molestias para los usuarios o residentes.

Coste competitivo

- Aun cuando el desembolso inicial puede parecer elevado en comparación con otras soluciones, en el largo plazo se amortiza gracias al ahorro energético y a su durabilidad.

- Además, la instalación simplificada reduce gastos asociados a estructuras secundarias.

Ligereza y facilidad de transporte

- Comparados con materiales como el hormigón o la pizarra, los paneles de cubierta son relativamente ligeros.

- Esto facilita su transporte hasta la obra y reduce los requerimientos estructurales para soportar el peso de la cubierta.

Estanqueidad e impermeabilización

- Su diseño a base de juntas y solapes (a menudo con sistemas de encaje machihembrado) garantiza una alta resistencia a la entrada de agua.

- Esto evita filtraciones y prolonga la vida útil de la estructura.

Versatilidad estética

- Existen paneles con formas onduladas, trapezoidales, con apariencia de teja, entre otros.

- Permiten adaptarse a estilos arquitectónicos clásicos, modernos o industriales, en función de las preferencias.

Opciones de acústica y resistencia al fuego

- Según el material aislante empleado, se pueden obtener mejores propiedades de absorción acústica y resistencia al fuego.

- Por ejemplo, los paneles con lana de roca son ideales para entornos ruidosos y para instalaciones que requieran mayor seguridad frente a incendios.

Bajo mantenimiento

- A diferencia de las cubiertas tradicionales, el panel de cubierta generalmente no requiere un mantenimiento constante.

- Con revisiones periódicas y limpiezas puntuales, puede mantenerse en perfecto estado durante décadas.

En conjunto, todas estas ventajas hacen del panel cubierta una alternativa muy atractiva, especialmente en un contexto donde la eficiencia energética y la reducción de costes operativos son cada vez más valoradas en el sector de la construcción.

6. Factores a considerar antes de instalar panel cubierta

Aunque el panel cubierta aporta multitud de beneficios, es importante tener en cuenta algunos aspectos antes de proceder con su instalación. Una planificación adecuada garantizará que el resultado sea óptimo y que se eviten imprevistos que podrían encarecer la obra o mermar la calidad final.

Climatología de la zona

- No todas las regiones tienen las mismas condiciones climáticas. En lugares con fuertes nevadas, vientos huracanados o lluvias torrenciales, puede requerirse un panel de mayor grosor o con refuerzos estructurales.

- También conviene evaluar la resistencia a las variaciones extremas de temperatura.

Inclinación de la cubierta

- La pendiente del tejado influye en el sistema de solape y la necesidad de piezas especiales para sellar juntas.

- Las cubiertas con muy poca inclinación, o incluso planas, exigen soluciones específicas para asegurar la impermeabilización.

Normativas locales

- Cada municipio o comunidad autónoma puede tener regulaciones diferentes en cuanto a materiales de construcción, estética o eficiencia energética.

- Es aconsejable verificar si se exigen certificaciones concretas, por ejemplo en materia de resistencia al fuego o aislamiento térmico mínimo.

Compatibilidad con la estructura existente

- Si se trata de una rehabilitación, habrá que analizar la solidez de la estructura para soportar el nuevo peso.

- En construcciones nuevas, será más sencillo diseñar la estructura para ajustarla a las cargas del panel de cubierta elegido.

Requerimientos de aislamiento acústico o térmico

- Dependiendo del uso de la edificación (industrial, residencial, público), puede ser necesario un determinado nivel de aislamiento tanto acústico como térmico.

- A mayor exigencia de confort, mayor espesor o mejores calidades en el núcleo aislante.

Presupuesto disponible

- El rango de precios en paneles de cubierta puede variar notablemente.

- Definir un presupuesto inicial y ajustar la elección del panel (materiales, grosores, acabados) es fundamental para no excederse y a la vez asegurar la calidad requerida.

Estilo arquitectónico deseado

- Si bien el rendimiento técnico es fundamental, la estética no debe descuidarse, sobre todo en proyectos residenciales o comerciales donde la imagen es importante.

- Conviene buscar la armonía entre la eficiencia y el estilo arquitectónico, para que la cubierta se integre con la identidad del edificio.

Al contemplar todos estos factores, se puede seleccionar el panel cubierta más adecuado y llevar a cabo una instalación exitosa, optimizando la inversión y garantizando un resultado duradero y de calidad.

7. Ámbitos de aplicación: residencial, comercial e industrial

La versatilidad del panel cubierta permite su uso en un abanico muy amplio de proyectos. Desde grandes naves industriales hasta pequeños garajes residenciales, estos paneles se adaptan a diferentes requerimientos, climatologías y normativas. Veamos algunos ejemplos:

7.1 Sector residencial

- Viviendas unifamiliares: Cada vez más propietarios optan por sustituir las tejas tradicionales por paneles de cubierta, especialmente cuando se busca mejorar el aislamiento y reducir la factura energética.

- Garajes y cobertizos: En estructuras secundarias donde no se requiere un gran aporte estético, el panel de cubierta ofrece rapidez y bajo mantenimiento.

- Áticos y terrazas: En rehabilitaciones de edificios antiguos, a menudo se añade un sistema de paneles para crear espacios habitables en la parte superior del inmueble o para mejorar la impermeabilización de terrazas.

7.2 Sector comercial

- Centros comerciales y locales: Las cubiertas de grandes superficies comerciales se benefician del panel al agilizar la construcción y ofrecer altos niveles de confort en el interior.

- Hoteles y resorts: En lugares turísticos, un buen aislamiento es clave para brindar comodidad a los huéspedes. Además, la amplia gama de acabados permite encajar con la estética del entorno.

- Oficinas: Los edificios de oficinas modernas demandan eficiencia energética y sostenibilidad, áreas donde el panel cubierta destaca por su eficacia.

7.3 Sector industrial

- Naves logísticas y almacenes: El sector donde más se ha utilizado tradicionalmente. Su montaje rápido y su excelente aislamiento ayudan a controlar la climatización de grandes espacios a un coste reducido.

- Plantas de producción: En determinados entornos industriales, es fundamental la resistencia al fuego y al ruido; así, un panel con lana de roca o PIR cumple perfectamente las exigencias.

- Instalaciones agropecuarias: Desde granjas hasta almacenes de productos agrícolas, la facilidad de limpieza y la resistencia a la corrosión hacen del panel una solución muy práctica.

La gran versatilidad del panel cubierta se pone de manifiesto en la gran diversidad de proyectos donde puede emplearse. Por eso es fundamental analizar las condiciones específicas de cada aplicación y elegir la opción más apropiada en términos de materiales, espesores y acabados.

8. Proceso de instalación del panel cubierta

Una de las principales ventajas del panel cubierta radica en la sencillez de su instalación, que resulta más rápida y menos compleja que los sistemas constructivos tradicionales de cubiertas. Sin embargo, es esencial llevar a cabo cada etapa de manera meticulosa para asegurar que no haya filtraciones, puentes térmicos u otros problemas posteriores. Estas son las fases habituales:

Preparación de la estructura base

- Ya sea una estructura metálica, de madera u hormigón, se deben revisar y corregir posibles deformaciones o irregularidades.

- Se comprueba la alineación y se refuerzan los puntos donde descansará el panel, asegurando la capacidad de carga.

Colocación de fijaciones

- Sobre la estructura se instalan los elementos de anclaje (tornillos autoperforantes, grapas o clips) que sostendrán los paneles.

- Es importante que estén correctamente alineados con la modulación del panel y sigan las recomendaciones del fabricante en cuanto a distancia y tipos de fijación.

Instalación del primer panel

- Se comienza por el punto más bajo o desde un extremo de la cubierta, siguiendo la dirección de la pendiente.

- El primer panel se coloca cuidadosamente, verificando que encaje en su posición y no presente huecos.

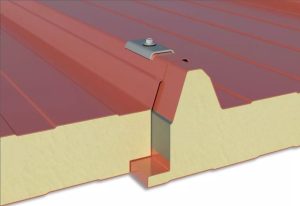

Union entre paneles

- La mayoría de los paneles de cubierta tienen un sistema de machihembrado o solape lateral para evitar filtraciones.

- Se hace coincidir la parte hembra del panel nuevo con la parte macho del panel ya instalado, ejerciendo la presión necesaria para lograr un sellado correcto. A menudo se aplica un cordón de sellador o cinta butílica en la unión para reforzar la impermeabilidad.

Fijación superior e inferior

- Cada panel se fija a la estructura mediante los tornillos adecuados, generalmente en las ondas o crestas del perfil.

- Hay que ajustar el par de apriete para no dañar las capas metálicas ni comprimir en exceso el aislamiento interior.

Colocación de tapajuntas y remates

- Una vez cubierto todo el tejado, se procede a instalar las piezas de remate en cumbreras, aleros, laterales y encuentros con muros.

- Estos remates no solo cumplen una función estética, sino que son críticos para evitar filtraciones en los puntos de unión más sensibles.

Sellado de juntas y comprobaciones finales

- Se inspeccionan todas las uniones y se sellan con silicona o selladores específicos.

- Se verifica la alineación, la ausencia de abolladuras y el estado de la superficie.

- Un test de estanqueidad, si procede, puede consistir en rociar agua y revisar si hay filtraciones internas.

Limpieza y retirada de residuos

- Es esencial retirar restos de selladores, recortes de metal y otros desechos para dejar la cubierta en perfecto estado.

- Un entorno limpio reduce el riesgo de corrosión prematura y garantiza una buena imagen final.

La instalación del panel cubierta debe ser realizada por profesionales con experiencia. Un error en la colocación de fijaciones o en el sellado de juntas puede acortar la vida útil de la cubierta y comprometer su eficacia.

9. Mantenimiento y cuidados del panel cubierta

Si bien el mantenimiento de un panel cubierta es relativamente sencillo, no debe descuidarse por completo. Un programa mínimo de cuidados preventivos ayudará a prolongar su vida útil y a evitar reparaciones costosas:

Limpieza periódica

- Retirar hojas, ramas o suciedad acumulada en los canalones y en la superficie del panel.

- En zonas con alto contenido de polución o cerca de ambientes salinos, es recomendable lavar la cubierta con agua a presión de forma periódica para eliminar residuos corrosivos.

Revisión de fijaciones y sellados

- Con el paso del tiempo y los cambios de temperatura, los tornillos o anclajes pueden aflojarse, así como las juntas de sellado en remates.

- Se recomienda revisarlos al menos una vez al año o tras eventos climáticos extremos para ajustar o sustituir las piezas que estén deterioradas.

Detección de abolladuras o daños

- Aunque el panel metálico es resistente, el impacto de granizo de gran tamaño o la caída de objetos puede llegar a deformar o perforar la superficie.

- En caso de daños, lo ideal es reparar la zona afectada antes de que se agrave la corrosión.

Control de la corrosión

- Los acabados protectores y la galvanización del acero reducen drásticamente la oxidación, pero en lugares muy húmedos o con agentes químicos en el aire (cerca de industrias), conviene revisar si hay zonas donde se pueda haber dañado el recubrimiento.

- Si se detecta corrosión incipiente, se puede proceder al lijado de la zona y a la aplicación de una pintura anticorrosiva recomendada por el fabricante.

Revisiones de cubiertas transitables

- Si la cubierta se utiliza ocasionalmente para instalar antenas, paneles solares u otros equipos, el tránsito de personas debe realizarse con precaución, utilizando pasarelas o sistemas que distribuyan el peso.

- Los paneles están diseñados para soportar ciertas cargas, pero el tráfico constante puede dañarlos.

Con unas prácticas de mantenimiento adecuadas, el panel cubierta puede ofrecer un rendimiento óptimo durante varias décadas, reduciendo costes y garantizando el confort interior.

10. Comparativa de costes y beneficios a largo plazo

En cualquier proyecto, el análisis de costes y la rentabilidad a largo plazo son factores determinantes para elegir un sistema de cubierta. Aunque en un primer momento el panel cubierta pudiera parecer una solución más costosa que otras alternativas (por ejemplo, chapas simples o tejas cerámicas convencionales), existen varios aspectos que conviene considerar:

Inversión inicial

- Los paneles con mejores prestaciones de aislamiento y con recubrimientos de alta calidad tienen un precio de mercado más elevado.

- Sin embargo, esa inversión inicial se ve compensada por menores gastos en estructuras adicionales y mano de obra, pues la instalación es muy rápida.

Reducción del consumo energético

- Un panel de cubierta con buen aislamiento térmico puede suponer un ahorro significativo en calefacción y refrigeración a lo largo de la vida útil del edificio.

- Con el aumento de los costes energéticos, este factor es cada vez más determinante y se traduce en facturas de electricidad o gas más bajas.

Menores costes de mantenimiento

- A diferencia de las cubiertas tradicionales que pueden sufrir rotura de tejas, filtraciones frecuentes o requerir tratamientos contra musgos, el panel de cubierta tiene un mantenimiento muy reducido.

- Esto se traduce en ahorros a medio y largo plazo.

Valor de reventa

- Una propiedad con un sistema de cubierta moderno y eficiente puede tener un mayor valor de mercado.

- Los compradores potenciales valoran positivamente la garantía de un buen aislamiento y menores gastos de mantenimiento.

Durabilidad

- Un panel cubierta de calidad puede durar fácilmente entre 30 y 50 años, dependiendo del entorno y de los cuidados.

- Este periodo prolongado de vida útil justifica la inversión inicial y reduce la necesidad de renovaciones futuras.

Coste de oportunidad

- Al agilizar los tiempos de ejecución, el constructor o promotor puede adelantar la entrega de la obra o la puesta en funcionamiento de un negocio.

- En muchos casos, el coste derivado de un retraso en la apertura de un local, por ejemplo, es superior a la diferencia de coste entre distintos sistemas de cubierta.

Por tanto, la comparativa de costes del panel cubierta respecto a otras soluciones debe efectuarse considerando todo el ciclo de vida del material y sus implicaciones económicas (energía, mantenimiento, durabilidad, etc.). Esta visión a largo plazo suele inclinar la balanza a favor del panel sándwich de cubierta como la opción más rentable y eficiente.

11. Normativas y reglamentación para el panel cubierta

La construcción está sujeta a múltiples normativas, y el panel cubierta no es una excepción. Aunque cada país y región puede tener sus propias reglas, a continuación se mencionan algunos aspectos comunes que se suelen exigir en la mayoría de jurisdicciones:

Certificados de calidad y ensayos

- Los paneles deben contar con certificaciones que avalen su comportamiento térmico, acústico y de reacción al fuego.

- En la Unión Europea, los fabricantes suelen disponer de marcado CE, que acredita el cumplimiento de los requisitos esenciales de seguridad y salud.

Reglamentos de eficiencia energética

- Muchos países exigen que los edificios cumplan unos valores máximos de transmitancia térmica (U-value) en techos y muros.

- El uso de paneles con espesores adecuados ayuda a cumplir estos requisitos, además de sumar puntos en certificaciones de sostenibilidad, como LEED o BREEAM.

Códigos de construcción y resistencia al fuego

- En edificios públicos, industriales o con alta afluencia de personas, la normativa puede imponer límites más estrictos respecto al comportamiento ante el fuego.

- Paneles con lana de roca o PIR de alta densidad suelen ser requeridos en estos casos.

Normativa acústica

- En zonas urbanas o en edificios donde el confort acústico sea prioritario (colegios, hospitales, teatros), es posible que se exija un determinado nivel de aislamiento.

- Los paneles de cubierta deben demostrar su eficacia mediante ensayos de atenuación acústica.

Permisos municipales

- Antes de la instalación de un panel cubierta (especialmente en rehabilitaciones), se deben gestionar las licencias de obra correspondientes.

- Algunas localidades pueden restringir los colores o acabados de la cubierta para mantener la coherencia estética del entorno.

Resistencia a carga de nieve y viento

- Zonas con alta montaña o propensas a vientos fuertes tendrán normativas específicas de carga que deben cumplirse en el diseño estructural de la cubierta.

- El fabricante del panel suele facilitar tablas de resistencia para distintos espesores y tipos de fijación.

Cumplir con la normativa no solo es una obligación legal, sino que garantiza la seguridad y el confort de los usuarios del edificio. Por ello, es fundamental informarse previamente y optar por un proveedor de panel cubierta que ofrezca las certificaciones requeridas en la zona donde se va a realizar la instalación.

12. Casos prácticos y ejemplos de uso

Para ilustrar la versatilidad del panel cubierta, a continuación se describen algunos casos reales o hipotéticos donde este sistema ha demostrado su eficacia:

Rehabilitación de una masía en zona rural

- Una familia decide reformar una antigua masía, cuyo tejado de teja árabe presenta numerosas goteras y un pésimo aislamiento térmico.

- Optan por paneles de cubierta con acabado imitación teja para conservar la estética tradicional, pero con un núcleo de poliuretano que mejora enormemente el confort interior.

- El resultado es una vivienda con encanto rústico, que a la vez cumple los estándares de eficiencia energética modernos.

Nave industrial para logística

- Una empresa de distribución construye una nueva nave de 5000 m². Necesita una cubierta que se instale rápidamente y que minimice las pérdidas de calor, dado que manejarán productos que requieren cierta refrigeración.

- Se elige un panel cubierta con núcleo de PIR de 80 mm, para reducir significativamente el consumo energético de la nave.

- La obra finaliza antes de la fecha prevista, lo que les permite iniciar la actividad y evitar pérdidas económicas por retraso.

Centro comercial en clima tropical

- En una zona con lluvias torrenciales y altas temperaturas, se levanta un centro comercial de grandes dimensiones.

- El panel de cubierta seleccionado posee un recubrimiento especial reflectante para disminuir la acumulación de calor y reducir la factura del aire acondicionado.

- Se reforzaron las fijaciones para soportar ráfagas de viento típicas de la región durante la temporada de huracanes.

Vivienda modular de diseño contemporáneo

- Un arquitecto diseña casas modulares con estilo minimalista, donde las cubiertas planas integran paneles solares y jardinería vegetal.

- El panel cubierta de tipo sándwich se combina con membranas impermeabilizantes de alta gama, garantizando un acabado limpio y moderno, a la par que eficiente.

Estos ejemplos muestran cómo la flexibilidad y las prestaciones del panel cubierta permiten su adaptación a contextos muy diversos, siempre proporcionando soluciones de calidad y con una fuerte componente de ahorro energético y funcionalidad.

13. Innovaciones tecnológicas y tendencias futuras en panel cubierta

Como sucede en muchos sectores de la construcción, el mercado del panel cubierta está en constante evolución, impulsado por las demandas de sostenibilidad, eficiencia y diseño. Algunas de las tendencias e innovaciones que se vislumbran o ya están en marcha incluyen:

Integración de energías renovables

- La creciente adopción de paneles fotovoltaicos y sistemas de energía solar hace que muchos fabricantes estén desarrollando paneles de cubierta con la fotovoltaica integrada.

- El objetivo es que la misma hoja externa incorpore células solares o que la cubierta sea totalmente compatible con sistemas fotovoltaicos, facilitando la instalación y manteniendo una estética uniforme.

Materiales de cambio de fase (PCM)

- Se investiga la incorporación de materiales que almacenan y liberan calor dependiendo de la temperatura (PCM, por sus siglas en inglés).

- Esta tecnología podría mejorar aún más la eficiencia energética, absorbiendo calor durante el día y liberándolo por la noche, evitando picos térmicos.

Paneles con recubrimientos fotocatalíticos

- La fotocatálisis permite descomponer contaminantes orgánicos cuando se exponen a la luz solar.

- Cubiertas que incorporen esta tecnología podrían mantener una superficie más limpia y contribuir a reducir la contaminación atmosférica.

Digitalización y BIM

- El uso de software de modelado de información de construcción (BIM) está creciendo.

- Los fabricantes de paneles de cubierta ofrecen catálogos digitales y objetos BIM que facilitan la integración de sus productos en proyectos arquitectónicos, simulando el rendimiento térmico y estructural de manera precisa.

Diseño paramétrico y formas complejas

- La evolución en máquinas de fabricación y corte ha permitido crear paneles con geometrías personalizadas, adaptándose a cubiertas curvas o con diseños singulares.

- Esta tendencia responde a proyectos arquitectónicos de vanguardia que buscan diferenciarse en la estética de sus cubiertas.

Economía circular y sostenibilidad

- Existe una corriente fuerte de concienciación ambiental, impulsando la reutilización de materiales y el reciclaje.

- Los paneles con núcleos reciclados o que faciliten la recuperación de sus componentes al final de su vida útil están en auge.

- Además, la trazabilidad de los materiales y la reducción de la huella de carbono en la fabricación son aspectos cada vez más valorados.

Estas tendencias marcan el rumbo hacia paneles de cubierta cada vez más inteligentes, sostenibles y con mayor capacidad de integración en sistemas globales de construcción. La búsqueda de la máxima eficiencia y confort, unida al cuidado del medio ambiente, seguirá siendo el motor de la innovación en este sector.

14. El panel cubierta, uno de los principales paneles de sandwich

El panel cubierta se ha convertido en una de las opciones más destacadas dentro del ámbito de la construcción y la rehabilitación de edificios. Sus múltiples ventajas —excelente aislamiento térmico, rapidez de instalación, variedad de acabados, bajo mantenimiento y alta durabilidad— responden a las necesidades actuales de un sector que demanda eficiencia, sostenibilidad y rentabilidad.

A lo largo de este extenso texto, se han abordado:

- La historia y evolución de las cubiertas, desde las técnicas más rudimentarias hasta los modernos paneles sándwich.

- La clasificación y los distintos tipos de panel cubierta, enfatizando la importancia de seleccionar el núcleo aislante adecuado (PUR, PIR, lana de roca, etc.).

- Las ventajas y beneficios que ofrecen estos paneles, como el aislamiento térmico y acústico, la rapidez de instalación, la resistencia a la corrosión y el bajo mantenimiento.

- Los factores a considerar antes de la instalación, incluyendo la climatología de la zona, la normativa local o el presupuesto disponible.

- El proceso de instalación, con sus fases y detalles claves (colocación de fijaciones, sellado de juntas, remates, etc.).

- El mantenimiento recomendado para asegurar la longevidad del material, evitando filtraciones y otros problemas.

- La comparativa de costes y beneficios a largo plazo, destacando cómo la inversión inicial se ve compensada por el ahorro energético y la durabilidad.

- Las normativas y reglamentaciones que regulan la seguridad, la eficiencia energética y el comportamiento al fuego de este tipo de cubiertas.

- Casos prácticos y ejemplos de proyectos donde el panel de cubierta ha demostrado su eficacia, desde viviendas rurales hasta naves industriales.

- Las innovaciones tecnológicas y tendencias que están dando forma al futuro de estos sistemas, incluyendo la integración de energía solar, materiales inteligentes y la búsqueda de la sostenibilidad.

En suma, el panel cubierta ya no es visto únicamente como un producto industrial para naves logísticas, sino como una solución integral para todo tipo de construcciones, capaces de satisfacer requerimientos técnicos, estéticos y medioambientales. El crecimiento de su popularidad, sumado a la constante investigación y desarrollo en este campo, sugiere que seguiremos viendo nuevas aplicaciones y mejoras en años venideros.

Para cualquier persona que esté evaluando la instalación de una cubierta en su vivienda, negocio o proyecto industrial, vale la pena considerar todas las ventajas del panel cubierta y compararlas con las necesidades específicas de cada situación. Con la elección adecuada de materiales, un equipo de instaladores cualificados y un buen plan de mantenimiento, la cubierta de panel sándwich puede convertirse en una inversión muy rentable y duradera, asegurando confort y protección durante décadas.